TECH M

TECH M

효율 20% 이상 높이는 디지털트윈으로 스마트해지는 제조업

IDC, 2020년까지 글로벌 2000대 기업 중 30% 디지털트윈 도입 예측

글로벌 시장조사기관 가트너는 올해 10월 미국 플로리다주 올랜도에서 열렸던 ‘가트너 심포지엄/IT엑스포’에서, 내년에 주목해야 할 10대 기술 트렌드 중 하나로 ‘디지털 트윈’을 말했다.

이날 가트너가 발표한 10개 기술은 향후 5년 안에 정점에 달할 것으로 예상하는 것들이다. 가트너는 2020년까지 잠재적으로 수십억 개에 달하는 사물에 디지털 트윈이 생겨날 것으로 내다봤다.

최근 디지털트윈이 인공지능(AI)이나 사물인터넷(IoT) 같은 기술들과 함께 언급되면서 마치 새롭게 등장한 기술처럼 인식되는 경우가 많다. 하지만 이 개념이 등장한지는 사실 꽤 오래됐다. 한국산업기술평가관리원(KEIT)이 올해 9월에 발표한 보고서에 따르면 2002년 미국 미시건대 마이클 그리브스 교수가 연구에서 디지털트윈 개념을 처음 사용했다.

그렇다면 디지털트윈이란 무엇일까. 디지털트윈은 물리적 세계와 디지털 세계를 통합하는 기술이라고 할 수 있다. 어떤 공정이나 서비스, 제품을 디지털공간에 가상으로 구현한 ‘쌍둥이’라는 의미다.

최근 디지털트윈이 주목받는 기술로 주목받게 된 데에는 IoT기술의 힘이 크다. 센서를 기반으로 하는 IoT기술이 발전하면서 디지털트윈 기술을 합리적인 비용으로 도입할 수 있게 됐기 때문이다. 또 데이터를 빠르고 효율적으로 저장할 수 있는 클라우드 등장과 AI 발전도 한 몫 했다.

디지털트윈이 제조업 부상 이끈다

디지털트윈의 가장 큰 장점은 현실 모델을 가상에 구현함으로써, 어떤 문제가 발생하기 이전에 이를 잡아낼 수 있다는 점이다. 이는 ‘시뮬레이션’이란 개념으로도 설명할 수 있다. 디지털트윈으로 현실에서 발생 가능한 상황을 시뮬레이션해 예측하거나, 최적화 조건을 파악하기 위해 사용할 수 있다.

이 과정을 위해서는 먼저 센서를 통해 물리적 아이템의 실시간 상태, 작업 컨디션 또는 위치 정보와 같은 데이터를 수집해야 한다. 이렇게 수집한 데이터는 클라우드 기반 시스템과 연결해 처리한다. 그리고 이전 데이터와 비교 분석해 ‘최적의’ 예시를 내놓는다.

특히 디지털트윈 기술에 필요한 초소형 정밀 센서(MEMS)는 최근 10년간 가격이 3분의 1 수준으로 하락하면서, 이를 도입하고자 하는 기업들의 진입 장벽을 훨씬 낮출 수 있었다.

전문가들은 디지털트윈이 가장 잘 활용될 수 있는 대표적인 분야로 제조업을 꼽는다. 예를 들어 자동차 한 대에는 수만여개 부품이 필요하다. 기존에는 이것이 제대로 작동하는지 확인하기 위한 충돌테스트 같은 실험에만도 여러 대 자동차가 필요했다. 하지만 디지털트윈 기술을 활용하면 단 한 대 자동차만으로 수백번 시뮬레이션을 돌릴 수 있다.

미국항공우주국(NASA)는 오래전부터 디지털트윈을 제조 공정에 도입해왔다. 우주선을 자동차처럼 시험 운행해보기는 힘들기 때문에 디지털트윈을 통한 시뮬레이션은 NASA에게 꼭 필요한 기술이다.

NASA는 이미 ‘디지털트윈’이라는 단어가 등장하기 훨씬 전인 1960년대부터, 이와 비슷한 개념으로 지상에서 가상 우주선을 만들고 시뮬레이션했다고 밝혔다. 가상 우주선에서 수정사항이 생기면 이를 실제 우주선 제작에 반영하는 식이다.

포브스는 1970년 4월 11일 NASA가 발사한 우주선 ‘아폴로13’호도 디지털트윈을 사용한 사례라고 보도했다. 원래대로라면 달에 착륙해야 했던 아폴로13호는 중간에 갑작스런 고장으로 달을 선회해야만 했다. 이때 지구에 아폴로13호 디지털트윈이 구현돼 있었기에 당황한 엔지니어들과 우주비행사들에게 올바른 지시를 줄 수 있었다. 덕분에 아폴로13호는 4월 17일 지구로 무사히 돌아올 수 있었다.

오늘날 NASA는 새로운 로드맵을 만들고, 차세대 자동차와 우주선을 개발하는데 디지털트윈을 활용하고 있다고 설명했다. 존 비커스 NASA 어드밴스드 제조 센터 매니저는 포브스에 “디지털트윈 목적은 가상환경에서 우리 장비를 만들고, 테스트하는 것”이라고 말했다. 이어 “이때 테스트한 결과가 우리 요구사항에 부합해야지만 실제 현실에서 제품으로 만들 수 있다”며 “그리고 제품이 만들어지면 센서를 통해 이를 다시 디지털트윈으로 만들고 검사하는 과정이 필요하다”고 설명했다.

디지털트윈으로 낭비되는 자원 아낄 수 있어

미국 디지털산업 기업 제너럴일렉트릭(GE)은 디지털트윈을 선구적으로 도입한 기업이다. 2016년 GE는 바르셀로나에서 개최된 2016 모바일 월드 콩그레스(MWC)에서 디지털 공장 ‘프레딕스(Predix)’를 처음 공개했다.

프레딕스는 GE가 현실 공장을 컴퓨터에 똑같이 만들어낸 쌍둥이 공장이다. GE가 1조원이 넘는 돈을 투자해 만든 이 공장은 클라우드 기반 개방형 소프트웨어 플랫폼이다.

프레딕스는 산업기계나 설비에서 발생하는 대규모 데이터를 수집하고 분석해, 기업들이 현실에서 최적화한 공장을 만들 수 있도록 돕는다.

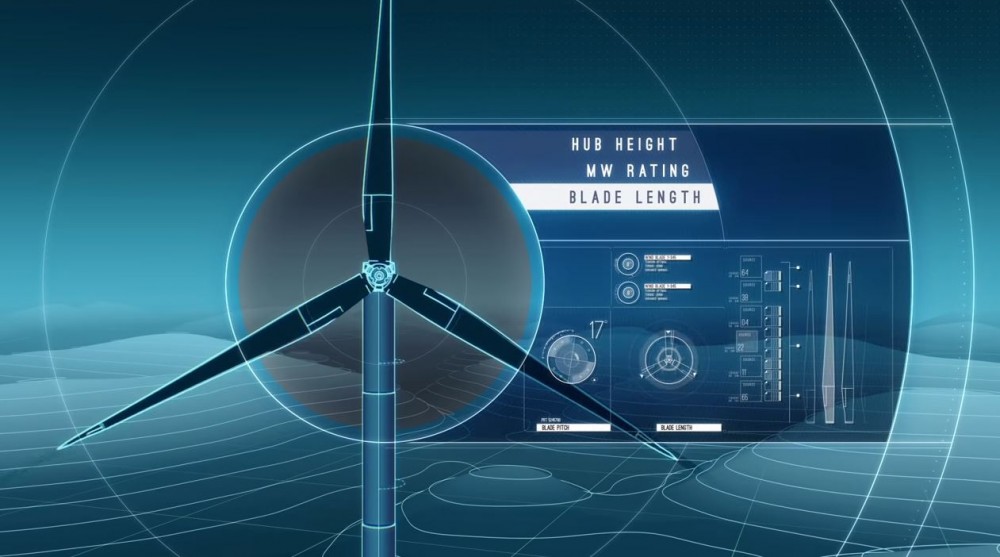

GE는 이 프레딕스를 기반으로 ‘디지털 풍력발전소(Digital Wind Farm)’를 개발하기도 했다. GE 디지털 풍력발전소는 사업자가 풍력발전소를 설치하기 이전에 이를 디지털 환경에 미리 구현해 볼 수 있도록 한 소프트웨어다.

이 소프트웨어에는 기존 GE 기종에서 수집한 풍력발전 관련 데이터와 날씨정보 등이 변화에 맞춰 실시간으로 축적된다. 이를 통해 풍력발전 사업자들에게 유용한 통찰력을 제공할 수 있다. 사업자들은 이러한 시뮬레이션을 통해 유지보수 비용을 최소화하고, 연간 에너지 생산량을 늘릴 수 있다.

GE는 디지털 풍력발전소를 통해 사업자들이 생산 효율성을 20%까지 증진할 수 있도록 하는 것이 목표라고 밝혔다. 가네시 벨 GE 수석 디지털 책임자는 포브스에 “우리는 세계에 존재하는 모든 물리적 자산을 클라우드에서 디지털 트윈으로 구현할 수 있도록 하고 있다”며 “이런 기술은 생성하는 데이터가 많아질수록 발전한다”고 설명했다.

결과적으로 기업은 디지털트윈을 통해 제조 과정에서 일어날 실수를 줄이고, 낭비되는 인력과 자원을 아낄 수 있다. 글로벌 시장조사기관 IDC는 2020년까지 글로벌 2000대 기업 중 30%가 운영 프로세스에서 고도화한 디지털트윈 모델을 구현할 것이며, 이를 통해 주요 제조 공정에서 30% 이상 시간을 아낄 수 있다고 예측했다.

디지털트윈은 현실세계와 가상이 공존하면서 서로 데이터를 주고받아 지속적으로 동기화한다. 가상에서 시뮬레이션한 결과를 현실 제품이나 서비스에 반영하고, 이를 통해 얻은 데이터를 다시 디지털트윈에 입력한다. 이를 통해 그 다음 제품이나 서비스가 더 나은 방향으로 만들어질 수 있다.

전문가들은 여기에 AI기술이 결합하면 모든 과정을 자동화할 수 있을 것이라고 말한다. 결국 디지털트윈은 AI나 IoT, 3D기술 같은 최첨단 기술이 발전하고 신기술이 등장함할 때마다 더 빠르게 성장할 수 있다.

[테크M = 곽예하 기자(yeha1798@techm.kr)]

-

'전자정부 名家' LG CNS, 1200억 '행복e음' 사업 수주로 자존심 회복할까공공 소프트웨어(SW) 사업의 강자 LG CNS가 올해 공공시장 첫 '대어'로 꼽히는 보건복지부 차세대 사회보장정보시스템(행복e음) 구축 사업에 출사표를 던졌다.17일 업계에 따르면 LG CNS는 이날 행복e음 사업 재입찰에 제안서를 제출했다.행복e음 사업은 지난 2009년 복지부가 각종 사회복지 급여 및 서비스 지원 대상자의 자격과 이력에 관한 정보를 통합 관리하기 위해 구축한 시스템을 현대화 하는 사업이다. 올해부터 3년간 약 1220억원이 투입된다.이 사업은 지난 3일 첫 입찰 공고를 마감했으나 무2020-03-17 16:54:47테크M 남도영 기자

'전자정부 名家' LG CNS, 1200억 '행복e음' 사업 수주로 자존심 회복할까공공 소프트웨어(SW) 사업의 강자 LG CNS가 올해 공공시장 첫 '대어'로 꼽히는 보건복지부 차세대 사회보장정보시스템(행복e음) 구축 사업에 출사표를 던졌다.17일 업계에 따르면 LG CNS는 이날 행복e음 사업 재입찰에 제안서를 제출했다.행복e음 사업은 지난 2009년 복지부가 각종 사회복지 급여 및 서비스 지원 대상자의 자격과 이력에 관한 정보를 통합 관리하기 위해 구축한 시스템을 현대화 하는 사업이다. 올해부터 3년간 약 1220억원이 투입된다.이 사업은 지난 3일 첫 입찰 공고를 마감했으나 무2020-03-17 16:54:47테크M 남도영 기자 -

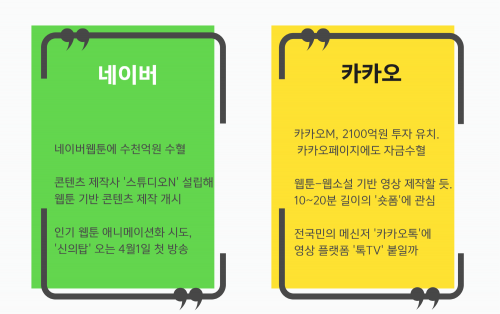

네이버 vs 카카오, 포털-메신저 이은 3라운드... 링은 '콘텐츠'#수천억 자금으로 뭘 만들까#넷플릭스 잡을 수 있을까#톡TV-네이버TV 경쟁 볼만할 듯국내 대표 인터넷 맞수 기업 네이버와 카카오의 세번재 경쟁 무대 막이 올랐다. 포털과 메신저 플랫폼에서 치열하게 경쟁해온 두 기업의 3라운드 링은 '콘텐츠'다. 이미 양사는 콘텐츠 자회사에 수천억원의 자금을 쌓아놨다. 올해부터 본격적으로 콘텐츠 양산에 돌입한다. 콘텐츠 주도권 경쟁의 전초전은 이미 시작됐다.◆실탄 마련한 카카오M, 직접 콘텐츠 제작 개시카카오는 지난 16일 콘텐츠 자회사 카카오M이 3자 배정 유상증자2020-03-17 15:53:45테크M 허준 기자

네이버 vs 카카오, 포털-메신저 이은 3라운드... 링은 '콘텐츠'#수천억 자금으로 뭘 만들까#넷플릭스 잡을 수 있을까#톡TV-네이버TV 경쟁 볼만할 듯국내 대표 인터넷 맞수 기업 네이버와 카카오의 세번재 경쟁 무대 막이 올랐다. 포털과 메신저 플랫폼에서 치열하게 경쟁해온 두 기업의 3라운드 링은 '콘텐츠'다. 이미 양사는 콘텐츠 자회사에 수천억원의 자금을 쌓아놨다. 올해부터 본격적으로 콘텐츠 양산에 돌입한다. 콘텐츠 주도권 경쟁의 전초전은 이미 시작됐다.◆실탄 마련한 카카오M, 직접 콘텐츠 제작 개시카카오는 지난 16일 콘텐츠 자회사 카카오M이 3자 배정 유상증자2020-03-17 15:53:45테크M 허준 기자 -

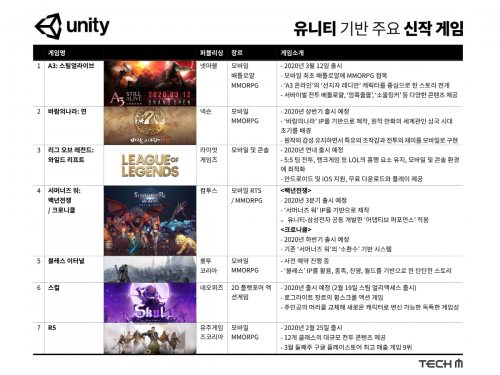

[템 사이트] 게임 하면 유니티! 2020년 기대되는 유니티 기반 게임은?연일 쏟아지는 신작 소식이 게이머들을 설레게 하고 있습니다. 남다른 스케일을 자랑하는 게임업체들의 대형 신작은 물론 독특한 게임성을 내세운 게임까지, 게이머들의 다양한 취향을 만족시킬만한 다양한 신작게임들이 많습니다.오늘은 특히 유니티 엔진을 기반으로 한 신작 게임들을 엄선해서 소개할까 합니다. 유니티는 이미 전세계 수백만명의 게임 개발자들이 사용하는 유명한 게임엔진입니다. 최신 버전의 엔진 '유니티 2019.3' 업데이트를 통해 260가지가 넘는 개선사항과 신규 기능이 포함돼 진일보한 고성능 그래픽과 최적화 기2020-03-17 15:30:39테크M 허준 기자

[템 사이트] 게임 하면 유니티! 2020년 기대되는 유니티 기반 게임은?연일 쏟아지는 신작 소식이 게이머들을 설레게 하고 있습니다. 남다른 스케일을 자랑하는 게임업체들의 대형 신작은 물론 독특한 게임성을 내세운 게임까지, 게이머들의 다양한 취향을 만족시킬만한 다양한 신작게임들이 많습니다.오늘은 특히 유니티 엔진을 기반으로 한 신작 게임들을 엄선해서 소개할까 합니다. 유니티는 이미 전세계 수백만명의 게임 개발자들이 사용하는 유명한 게임엔진입니다. 최신 버전의 엔진 '유니티 2019.3' 업데이트를 통해 260가지가 넘는 개선사항과 신규 기능이 포함돼 진일보한 고성능 그래픽과 최적화 기2020-03-17 15:30:39테크M 허준 기자