TECH M

TECH M

딥러닝과 결합한 제조 분야 빅데이터 활용, 머신비전

알파고가 바둑에서 이세돌 9단을 4대 1로 이긴 이후 국내의 인공지능에 대한 관심은 폭발적이다. 바둑에서 컴퓨터가 인간을 이긴 것은 인공지능, 특히 그 중에서도 딥러닝의 비약적인 발전 때문이다.

사람들은 인공지능의 발전이 우리 사회에 언제 어떻게 영향을 미칠지 궁금해 한다.

최신 딥러닝이 고전적인 머신러닝과 구분되는 가장 중요한 차이점 중 하나는 ‘특징(Feature)’을 사람이 정의하느냐, 아니면 시스템이 스스로 찾느냐 하는 것이다.

고전적인 머신러닝은 엔지니어가 처리하고자 하는 데이터의 특성을 분석하고 이해해 목적에 맞게 특징들을 정의한다. 엔지니어가 특징을 얼마나 잘 정의했는지에 따라서 전체 시스템의 성능이 크게 좌우된다.

반면 최신 딥러닝 기술은 엔지니어가 직접 특징을 정의하기보다는 다량의 데이터를 이용해 그 데이터 특성에 맞는 특징을 시스템이 자동으로 찾아주는 것이 핵심이다.

이런 특징 때문에 고전적인 머신러닝과 최신 딥러닝을 각각 ‘규칙 기반(Rule base)’ 시스템과 ‘학습 기반(Learning base)’ 시스템으로 구분하기도 한다.

수아랩이 확산시키기 위해 노력하고 있는 ‘머신비전(Machine Vision)’ 은 대표적인 인공지능 분야다.

주로 카메라와 컴퓨터를 이용해 산업현장에서 사람의 눈 역할을 하도록 만든 시스템에 적용한다. 이미 반도체, 디스플레이, 자동차, PCB 등의 첨단 산업에서는 거의 모든 공정에 제품검사를 위한 머신비전 시스템이 설치돼 있다.

머신비전 시스템도 고전적인 머신러닝과 마찬가지로 엔지니어가 규칙을 하나하나 설정해야 하고 이 규칙을 얼마나 잘 만들었는지에 따라 시스템의 성능이 크게 좌우된다.

반도체나 디스플레이 검사에 머신비전이 많이 사용되는 이유도 머신비전 규칙을 만들기가 쉽기 때문이다.

그럼에도 불구하고 많은 경우 일일이 규칙을 만들기가 어렵고, 이 때문에 머신비전이 잘 확산되지 않고 있다.

<그림1>은 LCD 패널의 컬러 필터(Color Filter) 영상이다. 여기서 결함 검사에 사용하는 규칙은 매우 간단하다.

일정한 간격으로 RGB 서브 픽셀이 배치되기 때문에 영상에서 빨강, 초록, 파랑이 주기적으로 나타난다. 이 주기성을 이용하면 영상의 어디에 어떤 것이 있을지 명확히 예측할 수 있다.

만약 예측된 것이 아닌 다른 것이 올 경우 그 부분을 결함으로 판별한다.

하지만 <그림2>의 천연가죽 영상은 인공적으로 제조한 것이 아니라 생물학적으로 만들어진 것이어서 뚜렷한 특징이나 규칙을 찾기가 쉽지 않다.

사람마다 피부색이나 특징이 다르고 한 사람의 피부라도 신체 부위별로 피부색과 특징이 다른 것과 마찬가지다.

딥러닝을 바탕으로 확산되는 머신비전

최근 머신비전에도 딥러닝을 도입하려는 연구가 이뤄지고 그 결과를 바탕으로 기존의 머신비전 시스템이 진출하지 못했던 새로운 시장을 개척해 산업 전반에 큰 파급효과를 가져올 것으로 기대하고 있다.

학습 기반 인공지능 시스템이 좋은 결과를 내려면 가장 중요한 것이 좋은 데이터다. 좋은 데이터는 해결하고자 하는 문제의 특징을 일반화 할 수 있도록 최대한 다양하고 많은 경우를 내포하고 있어야 한다.

데이터의 양도 매우 중요하다. 좋은 결과를 얻기 위해서는 최소 수백에서 수천 개의 데이터가 필요하다.

머신비전 시스템에서는 제품이 대량 생산되고 있는 공장에 카메라만 설치하면 많은 이미지 데이터를 얻을 수 있기 때문에 데이터를 얻기가 쉽다고 생각할 수 있다.

하지만 실제로는 그렇지 않은 경우가 대부분이다.

보통 공장에서 몇 년 동안 한 가지 제품만 생산하는 경우는 거의 없다. 길게는 1년, 짧게는 며칠마다 생산하는 제품을 변경하는 것이 보통이고 소규모 주문생산 시스템의 경우 몇 시간마다 생산 제품이 변경되는 경우도 있다.

이런 경우 제품이 변경될 때마다 그에 맞는 새로운 데이터를 취득해 학습해야 하는데 제품 생산 변경주기가 짧을수록 데이터를 얻기가 매우 어려워진다.

또 데이터는 취득한다고 끝이 아니다. 그 데이터가 어떤 종류의 것인지 알려주는 레이블링(Labeling) 작업이 필요하다. 데이터를 일일이 사람이 확인해야 하기에 여기에도 많은 노력과 시간이 들어간다.

최근에는 적은 수의 데이터 혹은 레이블링이 돼 있지 않거나 아주 간단한 레이블링만 돼 있는 데이터를 이용해서 학습할 수 있도록 하는 연구가 활발하게 이뤄지고 있다. 수아랩도 연구개발을 통해 어려움을 극복하고 인쇄 검사 등의 분야에 머신비전을 도입, 상용화에 나서고 있다.

최근 4차 산업혁명이라는 키워드가 언론에서 자주 등장한다. 이전부터 스마트팩토리, 인더스트리(Industry) 4.0, 제조 3.0 등 비슷한 개념이 여럿 존재했다.

또 미국에서 트럼프 대통령이 취임하면서 제조 공장을 미국으로 이전하려는 움직임이 일어나고 있다.

이것 또한 갑자기 발생한 현상이 아니다. 이미 몇 년 전부터 리쇼어링(Reshoring) 등의 이름으로 저렴한 인건비의 개발도상국에 위치한 공장을 본국으로 이전하려는 움직임이 꾸준히 일고 있었다.

이는 기존에 사람에 의존할 수밖에 없었던 부분에도 인공지능, 머신러닝, 빅데이터 등의 힘을 빌어 더 많은 공장 자동화(Factory Automation)가 이뤄지고 사람의 역할이 대폭 줄면서 가능하게 된 것이다.

>>>

앞으로는 제품의 중간 상태나 최종 상태 등을 모니터링하고 검사하는 머신비전 시스템이 보다 많이

설치되고 여기서 발생한 데이터를 전달 받아 자동으로 제조 공정을 변경하는 형태의 궁극적인 스마트

팩토리로 나아갈 것이다.

우리나라도 이에 큰 관심을 갖고 정부나 대기업 중심으로 많은 움직임이 있다.

하지만 아직 전체적인 관심은 재고 관리나 생산 관리 등에 필요한 전사적자원관리(ERP), 생산관리시스템(MES) 등의 솔루션 도입과 공장자동화에 초점이 맞춰져 있는 것이 사실이다.

앞으로는 제품의 중간 상태나 최종 상태 등을 모니터링하고 검사하는 머신비전 시스템이 보다 많이 설치되고 여기서 발생한 데이터를 전달 받아 자동으로 제조 공정을 변경하는 형태의 궁극적인 스마트팩토리로 나아갈 것이다.

해외의 글로벌 기업들도 점차 이 분야의 연구에 힘을 쏟고 있으나 아직은 초기 단계로 보인다.

우리나라도 이 큰 흐름에서 뒤쳐지지 않고 오히려 이 흐름을 기회삼아 크게 도약할 수 있도록 정부와 학계, 기업 차원에서 많은 연구와 투자가 필요하다.

<본 기사는 테크M 제48호(2017년 4월) 기사입니다>

-

불황의 긴 그림자… 케인즈라면?위대한 인물을 따르는 후손들이 오히려 그의 뜻과 반대되는 세계에서 사는 경우가 많다. 케인즈는 세기의 명저 ‘고용, 이자, 화폐의 일반이론(1936)’의 제일 마지막 문단을 이렇게 마무리 지은 바 있다.“경제학자와 정치철학자들의 사상은 그것이 옳을 때나 틀릴 때나 일반적으로 생각되고 있는 것보다 더 강력하다. 사실 세계를 지배하는 것은 이밖에 별로 없는 것이다. 자신의 어떤 지적인 영향으로부터도 완전히 해방돼 있다고 믿는 실무자들도 이미 고인이 된 어떤 경제학자의 노예인 것이 보통이다.허공2017-04-19 09:43:17송경모 미라위즈 대표

불황의 긴 그림자… 케인즈라면?위대한 인물을 따르는 후손들이 오히려 그의 뜻과 반대되는 세계에서 사는 경우가 많다. 케인즈는 세기의 명저 ‘고용, 이자, 화폐의 일반이론(1936)’의 제일 마지막 문단을 이렇게 마무리 지은 바 있다.“경제학자와 정치철학자들의 사상은 그것이 옳을 때나 틀릴 때나 일반적으로 생각되고 있는 것보다 더 강력하다. 사실 세계를 지배하는 것은 이밖에 별로 없는 것이다. 자신의 어떤 지적인 영향으로부터도 완전히 해방돼 있다고 믿는 실무자들도 이미 고인이 된 어떤 경제학자의 노예인 것이 보통이다.허공2017-04-19 09:43:17송경모 미라위즈 대표 -

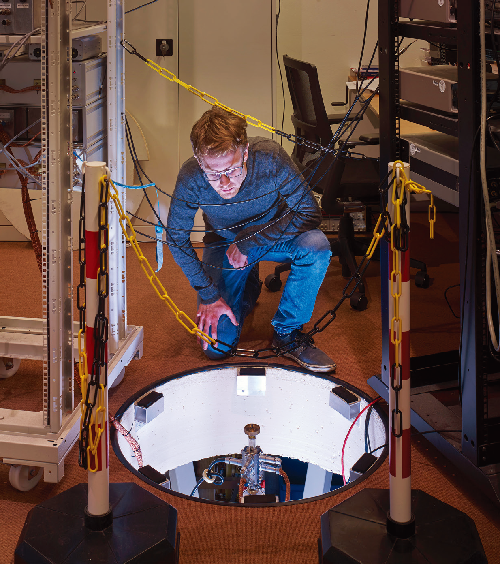

[MIT선정 10대 혁신기술⑧] 인공지능의 새 영역 개척할 양자 컴퓨터혁신성양자 컴퓨터의 기본 단위인 큐빗(qubit)을 안정된 형태로 만들 수 있다.왜 중요한가양자 컴퓨터는 인공지능 프로그램을 기하급수의속도로 돌릴 수 있으며 복잡한 시뮬레이션과 스케쥴링 문제를 풀 수 있다. 또 절대 풀 수 없는 암호를 만들 수 있다.주요 회사들큐테크 / 인텔 / 마이크로소프트 / 구글 / IBM실용화 시기4~5년 후구글, 인텔 등의 기술은 과거에는 상상할 수 없던 속도의 컴퓨터 시대가 마침내 눈앞에 왔음을 알려준다.네덜란드 큐텍 연구소의 한 실험실에서는 양자컴퓨터 분야에서2017-04-18 14:43:05MIT테크놀로지리뷰

[MIT선정 10대 혁신기술⑧] 인공지능의 새 영역 개척할 양자 컴퓨터혁신성양자 컴퓨터의 기본 단위인 큐빗(qubit)을 안정된 형태로 만들 수 있다.왜 중요한가양자 컴퓨터는 인공지능 프로그램을 기하급수의속도로 돌릴 수 있으며 복잡한 시뮬레이션과 스케쥴링 문제를 풀 수 있다. 또 절대 풀 수 없는 암호를 만들 수 있다.주요 회사들큐테크 / 인텔 / 마이크로소프트 / 구글 / IBM실용화 시기4~5년 후구글, 인텔 등의 기술은 과거에는 상상할 수 없던 속도의 컴퓨터 시대가 마침내 눈앞에 왔음을 알려준다.네덜란드 큐텍 연구소의 한 실험실에서는 양자컴퓨터 분야에서2017-04-18 14:43:05MIT테크놀로지리뷰 -

[자율주행차 기획]한국의 도로 누비는 자율차 개발, 어디까지구글, 우버, 테슬라, GM, BMW, 인텔, 도요타, 바이두 등 글로벌 기업들이 앞 다투어 자율주행차 개발에 나서고 있다. 자율주행차가 가져올 변혁에 대비해 치열한 경쟁을 펼치고 있는 것이다.한국은 전 세계 자동차 시장에서 주요한 위치를 차지하고 있고 자동차 산업이 한국 경제에 미치는 영향도 크다. 한국자동차산업협회에 따르면 한국은 2005년부터 2015년까지 세계 자동차 생산 5위를 차지했다.하지만 2016년에는 전년에 비해 7.2% 감소한 422만8536대를 생산해 6위로2017-04-17 11:41:54강진규 기자

[자율주행차 기획]한국의 도로 누비는 자율차 개발, 어디까지구글, 우버, 테슬라, GM, BMW, 인텔, 도요타, 바이두 등 글로벌 기업들이 앞 다투어 자율주행차 개발에 나서고 있다. 자율주행차가 가져올 변혁에 대비해 치열한 경쟁을 펼치고 있는 것이다.한국은 전 세계 자동차 시장에서 주요한 위치를 차지하고 있고 자동차 산업이 한국 경제에 미치는 영향도 크다. 한국자동차산업협회에 따르면 한국은 2005년부터 2015년까지 세계 자동차 생산 5위를 차지했다.하지만 2016년에는 전년에 비해 7.2% 감소한 422만8536대를 생산해 6위로2017-04-17 11:41:54강진규 기자